Embedded Sensorik – Druck-, Geschwindigkeits-, Positions- und Strommessung direkt am Antrieb

Druck und Gewichtsmessung, Elektronische Lastbegrenzung

Das hoch dynamische Bewegen schwerer Lasten ist eine Domäne der hydraulischen Antriebstechnik. Innerhalb von kürzester Zeit müssen Lasten sicher angehoben, effizient transportiert und genau positioniert werden. Beispiele finden sich bei fahrenden Arbeitsmaschinen, z.B. Radladern, Flurförderfahrzeugen und Kommunalfahrzeugen, aber auch in industriellen Anwendungen.

Die Gewichtsermittlung in Fahrzeugen mithilfe geeigneter Strukturen und Dehnmessstreifen ist bereits Stand der Technik. Hydraulische Systeme bieten darüber hinaus die Möglichkeit Lasten anhand von Druckmessungen zu bestimmen.

Ist es unter rein statischen Bedingungen nicht schwer mit Hilfe eines Drucksensors vom aktuellen Zylinderdruck über die Zylinderfläche auf die aktuell anliegende Kraft zu schließen, so ist dieses unter dynamischen Rahmenbedingungen, wo innerhalb weniger Sekunden der Bewegungsprozess abgeschlossen sein kann, ggf. deutlich komplexer. Neben der reinen Aufgabe, Lasten zu heben und zu transportieren, kommen heute zunehmend Sicherheits- und Komfortfunktionen hinzu. Ein Beispiel ist die sichere Begrenzung der maximal zu hebenden Masse oder die Bestimmung des kumulierten Hubgewichtes für sonstige Zwecke. Darüber hinaus fordern insbesondere zahlreiche C-Standards die Berücksichtigung der Funktionalen Sicherheitsaspekte z.B. gemäß ISO13849.

Anwendungsbeispiel

Die elektronische Lastbegrenzung hier am Beispiel eines Liftersystems eines Müllfahrzeuges zum Heben und Schwenken von Mülltonnen dargestellt.

Für die theoretische Beschreibung der dynamischen Lastbestimmung ist zunächst die Struktur des Hydrauliksystems erforderlich. Bei sehr dynamischen Hubvorgängen ist zu berücksichtigen, dass es sich sowohl hydraulisch als auch mechanisch um ein schwingungsfähiges System handelt.

Aufgabe ist es innerhalb kürzester Zeit aus den Messdaten die gehobene Last abzuschätzen. Als Messdaten liegen die Druckwerte über der Zeit vor. Daneben kann zusätzlich die Zylinderposition mit ausgewertet werden.

Das dynamische Systemverhalten ist nebenstehend gezeigt. Nach dem Andrücken der Abfalltonne an den Lifter wird der Messvorgang gestartet und der Druck steigt schnell an. Deutlich sind in der Folge die Schwingungen während des Hubprozesses zu sehen, die Volumenstromregelung schafft es allerdings die Bewegung geregelt und gleichförmig durchzuführen. Nach ca. 1,4 Sekunden ist der Hubprozess abgeschlossen und der Zylinder in seine Endlage gefahren. Der Druck steigt sprunghaft an, bis das DBV öffnet.

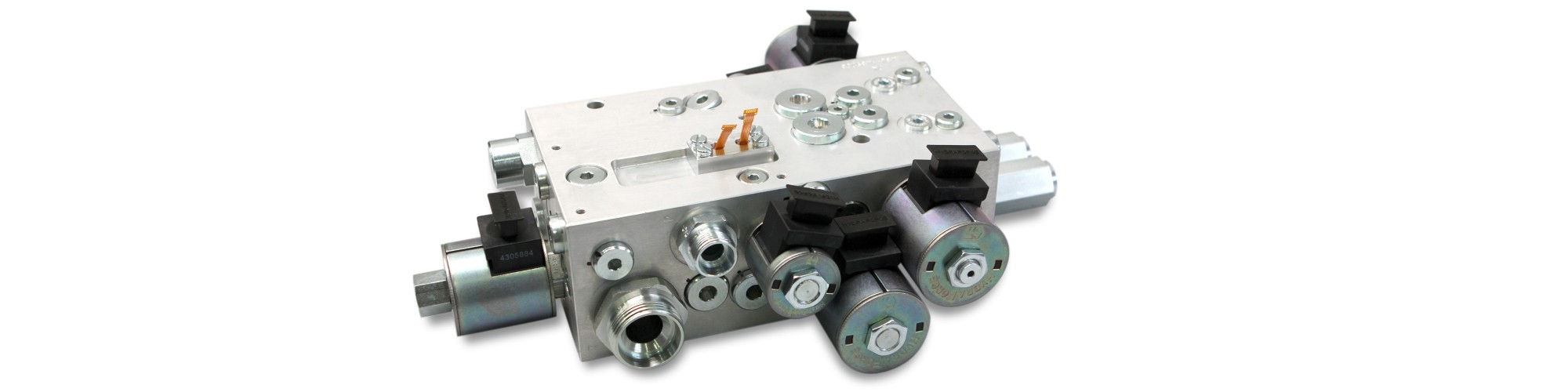

Integration des Druck-Wandlers

Der Ansatz ist es Druckwandler direkt in den hydraulischen Steuerblock zu integrieren. Entweder werden, wie in diesem Beispiel, Dünnschichtzellen eingesetzt. Alternativ können Dickschichtzellen benutzt werden oder die Messmembran unmittelbar in den Steuerblock eingebracht und mit einem DMS ausgewertet werden.

Da die Messwandler mit ihren Vollbrücken nur mit geringen Spannungen im mV-Bereich arbeiten muss die Auswerteelektronik in unmittelbarer Nähe der Zelle montiert werden.

Die Nutzung eines Druckwandlers mit Auswerteelektronik anstelle eines kompletten Drucksensors macht dann Sinn, wenn mehrere Druckmessstellen in einem Hydraulikblock ausgewertet werden sollen und ggf. ohnehin eine Elektronik zur Übernahme weiterer Steuerungs- und Messaufgaben erforderlich ist.

Mögliche Auswertungsansätze

Um aus der dynamischen Druckmessung während des Hubvorgangs auf das Gewicht zu schließen können verschiedenste mathematische Ansätze genutzt werden.

Ansatz Künstliches Neuronales Netz (KNN)

Bei diesem Ansatz wird ein Künstliches Neuronales Netz, z.B. ein sog. Feed Forward Multilayer Perceptron, genutzt um von den gemessenen zeitlichen Drucksignalen und weiteren Signalen auf das Gewicht zu schließen. KNNs liefern gute Ergebnisse, jedoch erfüllen sie nicht die Anforderungen an die Funktionale Sicherheit.

Energieansatz

Als weiterer Ansatz zur Bestimmung der gehobenen Last kommt ein Energieansatz zur Anwendung. Dieser basiert darauf, dass es ein Gleichgewicht zwischen einerseits der in den Hebeprozess gesteckten hydraulischen Energie und andererseits der Änderung der geodätischen Höhe sowie der dynamischen Situation der Tonne geben muss. Reibungen werden bei diesem Ansatz an dieser Stelle vernachlässigt. Auch dieser Ansatz liefert gute Ergebnisse.

Embedded Umsetzung der Lastbestimmung unter Berücksichtigung der funktionalen Sicherheit gem. ISO 13849

Ein erster wichtiger Schritt ist die Identifikation der benötigten Sicherheitsfunktion. Bei dem vorgestellten System lautet die Sicherheitsfunktion “Sichere und zuverlässige Erkennung von und sicherer Stopp bei Tonnen-Überlast”. D.h. es muss dafür gesorgt werden, dass die Tonnen-Überlast auf Basis des Drucks erkannt wird und danach diese Information zu einem sicheren Stopp innerhalb einer ausreichenden Reaktionszeit bei Tonnen-Überlast führt und der weitere Hubprozess somit unterbunden wird. Die sichere Reaktionszeit bestimmt sich dabei durch die maximale sichere Hubhöhe, bei der noch keine schweren Verletzungen zu erwarten sind. Die sichere Hubhöhe wurde auf 30 cm festgelegt. Diese Hubhöhe wird innerhalb von 500ms erreicht, die Reaktionszeit muss also darunter liegen.

Benötigte Elektronik Hardwarestruktur und Überwachungsmaßnahmen

Abhängig vom geforderten Performance-Level PLr und des Diagnosedeckungsgrades DC resultiert die benötigte Hardwarestruktur. Im Rahmen des hier vorgestellten Projektes wurde die nebenseitig gezeigte Kategorie 3-Steuerung mit einer redundanten Hardwarestruktur zur elektronischen Lastermittlung aufgebaut. Bei dieser Struktur überwachen sich zwei Mikrocontroller gegenseitig, die Kommunikation untereinander erfolgt über einen Bus. Neben der gegenseitigen Überwachung der Mikrocontroller wurden hardware- und softwareseitige Maßnahmen umgesetzt, um die Funktion der Spannungsversorgung sowie der Ein- und Ausgänge zu überwachen und Fehlfunktionen zu erkennen. Ferner gibt es einen zweiten alternativen Abschaltpfad und eine Notausfunktion, die umgesetzt wurde.

Black-Channel Kommunikation

Neben der internen Fehlererkennung und –behandlung auf dem Controllerboard ist eine sichere Feldbusübertragung zur übergeordneten Steuerung erforderlich. Für diese Kommunikation wurde der CANBus gewählt, der zunächst einmal nicht sicher ist. Datenverluste, Datenverfälschungen, etc. können nicht zuverlässig erkannt werden. Daher muss ein sogenannter Black-Channel eingefügt werden, ein Layer, durch den festgestellt werden kann, wenn Fehler auftreten. Wenn dieses so umgesetzte Sicherheitsprotokoll Fehler erkennt, muss eine entsprechende Fehlerreaktion erfolgen, die Maschine in einen sicheren Zustand gebracht werden.

Positions- und Geschwindigkeitsmessung

Die Motivation Positions- und Geschwindigkeitsmessung zu integrieren ist

- Die Regelung von Dreh- oder Linearvorgängen

- Die Funktionsüberwachung

Eine einfache Möglichkeit zur Drehzahlmessung und Positionsüberwachung bieten Hallzähler. Hierbei wird ein Magnet oder ein inkrementell magnetisierter Ring auf die Motorwelle aufgebracht. Ein Hallzähler in der Nähe erfasst dabei jede Umdrehung. Diese Lösung hat den Vorteil, dass sie sehr integriert und kompakt baut und günstig umzusetzen ist.

Strommessung

Die Motivation der Strommessung ist

- Die Regelung des Motorstromes bzw. indirekt des Motordrehmomentes

- Die proportionale Regelung des Ventilstroms und somit der Ventilöffnung

- Überwachung der Motorfunktion bzw. Spulenüberwachung